Identificação de Ferramenta

O sistema BL Ident RFID da Turck permite que os aparadores de ponta de eletrodos da AEG SVS Schweisstechnik detectem a cabeça de corte correta para a tampa do eletrodo

Especialistas em acessórios para sistemas de solda, a AEG SVS Schweisstechnik, de Mülheim, produz tampões de eletrodos, aparadores de ponta de eletrodos e cabeças de corte. A fim de garantir que as cabeças de corte adequadas são utilizadas para a correspondente geometria da tampa de soldagem, a empresa encontrou uma solução de identificação confiável, que Andres Bäker desenvolveu com dois alunos como parte do trabalho final do projeto de engenharia - com excelente apoio da Turck.

Desafiadora identificação do aparador

A AEG SVS Schweisstechnik produz aparadores de ponta de eletrodos, e também tampas de eletrodos em cerca de 200 cabeças de corte diferentes. Se o aparador é equipado com a cabeça de corte incorreta, isso pode levar a falhas críticas no processo de produção.

Como as cabeças de corte são muito difíceis de identificar visualmente, a AEG Schweisstechnik, em 2010, procurou um método de automatização do processo de identificação. O objetivo foi também criar uma aplicação de teste para determinar os melhores ajustes para os parâmetros de corte e velocidade, número de cursos de corte e pressão. A empresa se aproximou do Colégio Mönchengladbach com estas perguntas. Andres Bäker, que naquela época estava completando os últimos estágios de seus estudos de engenharia, estava ansioso para assumir o desafio junto com dois colegas como um projeto final de curso.

Suporte da Turck

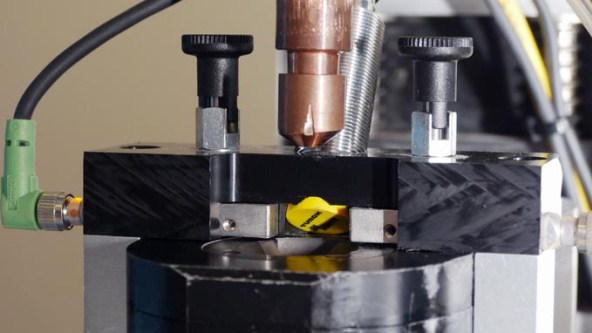

Suportado pela Turck, os engenheiros usaram o sistema BL Ident RFID para desenvolver uma solução que detecta a cabeça de corte durante a montagem. Uma antena de leitura e escrita com um diâmetro de 18 milímetros é montada diagonalmente acima da cabeça de corte. Não impede o processo de corte, mas está próximo o suficiente da etiqueta para garantir a identificação, apesar da rotação rápida. Os engenheiros integraram a etiqueta diretamente na cabeça de corte.

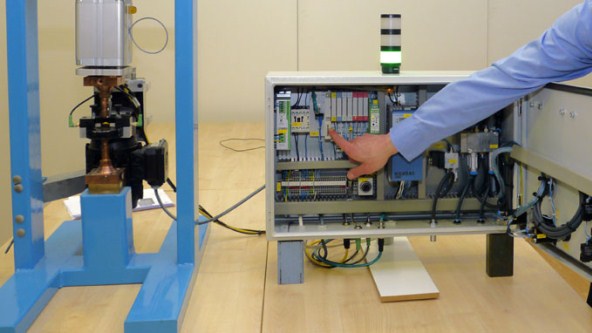

A antena de leitura e escrita está conectada a um módulo de RFID no sistema de painel BL20 da Turck. O gateway BL20 programável em Codesys faz o controle de toda a aplicação. Além das tarefas de identificação, os engenheiros também desenvolveram uma solução para detectar a velocidade e direção de rotação da cabeça de corte. Para isso, montaram dois sensores indutivos no sistema de extração que detectam dois recessos na cabeça de corte. Uma lógica de controle apropriada é utilizada para determinar o sentido de rotação e a velocidade da cabeça de corte a partir do impulso de comutação do disco rotativo. Se a cabeça de corte incorreta estiver instalada, é emitido um sinal amarelo de LED, impedindo o início do processo.

A unidade de teste pode exibir todos os parâmetros de corte através da interface de usuário do CodeSys: a velocidade, a pressão e o número de cursos de corte podem ser definidos individualmente através do controlador para testar a configuração ideal para corte em diferentes tampas. "O resultado do projeto de estudo de engenharia foi mais que satisfatório para nós, uma vez que podemos incluir a solução RFID diretamente em nosso portfólio de produtos quase sem quaisquer requisitos adicionais", explica Jürgen Rosendahl, gerente de produto da AEG SVS Schweisstechnik. "O estudo de engenharia foi sempre de um alto padrão técnico. Eu também achei a colaboração com a Turck muito produtiva, eles ajudaram os engenheiros em todos os aspectos e não deixaram nenhuma das perguntas sem resposta".

- Automotiva

- Acopladores Indutivos Garantem Alimentação Precisa

- Gestão de montagem com uma conexão MES direta

- Detecção de veículos na Produção Automobilística

- Detecção de skid na produção automotiva

- Eliminação de falhas na identificação de para-choques

- Solução RFID assegura a qualidade das baterias de íons de lítio

- Medição de Nível em Linha de Revestimento por Imersão

- Controle de nível no sistema de lubrificação central

- Qualidade da operação do robô na instalação de para-brisas

- Inclinômetro acelera o alinhamento da plataforma

- Controle e Monitoramento de condições em Motores

- Sinais de segurança dos processos do módulo IP67 híbrido

- Monitoramento descentralizado de estações de refrigeração com RFID

- Células robóticas para solda em Rede Ethernet

- Monitorando o circuito de resfriamento em equipamentos de soldagem

- Monitoramento de fluxo em lavagem de peças automotivas

- Monitoramento de Condição de Motores como Retrofit

- Monitoramento do lubrificante de refrigeração em CNC

- Prensas de metal com identificação da ferramenta

- Detecção de porcas de solda

- Identificação de Skid

- Montagem Final

- Verificação sem contato para pallets transportadores

- Detecção de nível de itens com RFID UHF

- Monitoramento do lubrificante de refrigeração em máquinas

- Controle de pressão hidráulica em prensas

- Medição da pressão de processo nos elevadores

- Histórias de sucesso

- Planta Modular para Produção Flexível e Eficiente

- Sensor a Laser Detecta Parachoques Pretos na Célula de Montagem

- Tecnologia de segurança descentralizada para produção modular

- Sistema de transporte modular

- RFID e Módulos I/O para mudanças seguras na ferramenta

- Guias RFID para AGV em produção de suspensão

- IO-Link na produção de Escapamentos

- Identificação do carregador da peça na produção de Ventilação Traseira para BMW

- Detecção de porca para solda

- Rastreabilidade RFID

- RFID na produção de motores

- Produção de Para-choques com Identificação

- Soluções para Linhas de Pintura

- Sensores de Soldagem e Montagem

- Sensores de Ângulo para sistemas de montagem

- Identificação de Ferramenta

- Identificação RFID em Bicos Injetores

- RFID em montagem de carrocerias

- IO-Link facilita a produção de engrenagens de transmissão

- Química

- Sistema de I/O excom permite liquefação segura de hidrogênio

- Decentralized Automation in Ex Areas

- Controle RFID para conexões de tubos em áreas Ex

- Ethernet para economizar espaço na Sala de Instrumentação e Controle

- Automação baseada em Ethernet para Skids Modulares em Áreas Ex

- Interface Ex em plantas de processos modulares

- Detecção de Pigs

- Sinal Remoto de I/O

- Fácil conexão com dispositivos de campo

- Processamento de Sinais com Sistema I/O no Painel de Controle

- Separação de sinal com tecnologia de interface no painel de controle

- Identificação de Conexões de Mangueira

- Monitoramento Eficiente de Condições de Painéis

- Monitoramento de abertura de válvulas com atuadores

- Planejamento e Montagem de Soluções de Sistema

- Histórias de Sucesso

- Resfriamento de fornos industriais com sensores de fluxo FS+

- Sistema I/O Excom cria espaço em salas de I&C

- RFID para Zona 2 e 22

- Controle de Testes Eficiente

- Comunicação de campo intrinsecamente segura

- Parceria para Sistema de controle de Processo

- I/O Remoto para área classificada

- Sensoriamento da Posição de Válvulas

- Flexibilidade com Fieldbus

- Gestão de Ativos com I/O Remoto

- Posicionamento correto com RFID na produção de carboneto

- Conversão rápida em espaço restrito

- Energia

- Alimentícia

- Sensor de monitoramento de condição automatiza o controle climático

- Monitoramento de Condições em Painéis de Controle

- Monitoramento de Condição em Armazéns

- Controle de espessuras de massas em Máquinas de Enrolamentos

- Identificação de recipientes para alimentos

- Verificando Recipientes

- Detector de posição de válvula

- Detecção em Tubos Angulares

- Identificação de moldes de chocolate

- Histórias de Sucesso

- RFID Support Enables Track and Trace in Food Production

- Grist for the Mill

- Controle descentralizado de módulos em câmara frigorífica

- Rastreamento com RFID na produção de carne

- Encoder sem contato no processamento de batatas

- UHF RFID no Centro de Distribuição de Alimentos

- RFID para produção de chocolate

- I/O Distribuído para Equipamentos Alimentícios

- I/O Remota para Destilaria

- RFID e Autoclaves

- Transparência na fabricação do chocolate

- Fontes de alimentação IP67 para transportadores

- Identificação no Armazenamento de Produtos Alimentícios

- Intralogística

- Controle Descentralizado de Módulos de Esteiras

- Tracking Big Bags with RFID

- Distance Detection in Container Cranes

- Controle de acesso em áreas protegidas

- Muting descentralizado de equipamentos de proteção eletro sensíveis

- Módulos de I/O controlam esteiras transportadoras

- Detecção Rápida de tags nos Portões do Armazém

- Item-level Detection with UHF RFID

- Manutenção preventiva em correias transportadoras

- Detection of Transport Containers

- Detecção de nível em recipientes e garrafas

- Identificação de Recipientes (Cryovessels)

- Identificação de recipientes móveis com dispositivos portáteis

- Identification of Food Containers

- Identificação de para-choques just-in-sequence (JIS)

- Condition Monitoring in Storage Rooms

- Proteção contra colisão de contêineres

- Histórias de Sucesso

- RFID HF facilita o armazenamento de sementes

- RFID Enables Unmanned Store at Major Building Site

- Módulos de I/O de segurança melhoram o desempenho na intralogística

- Shipment Tracking for Raw Materials

- Solução de rastreamento baseado em RFID para redução de erros no carregamento

- RFID-based Tracking of Inbound and Outbound Materials

- Solução RFID UHF Descentralizada

- Contact-free Encoder in Potato Production

- Decentralized Control Modules in Coldstore

- Controle de Velocidade com Sensor Radar QT50

- Fontes de Alimentação IP67 para Transportadores

- Sistema transportador modular na produção de baterias

- Solução RFID para armazéns e centros de distribuição

- AGV guiado por RFID na produção de suspensões

- Identificação de Fármacos por RFID

- UHF RFID in Food Distribution Center

- Mobile Equipment

- Sensor de monitoramento de condições automatiza o controle climático

- Sensores ultrassônicos para compensação automática de inclinação

- Linhas de Distribuição para Pulverizadores de Campo

- Medição do ângulo em um pulverizador de campo

- Determinando a posição angular do guindaste

- Medição de inclinação de dois eixos em uma colheitadeira

- Proteção contra colisão em empilhadeiras de alcance

- Cases de Sucesso

- RFID Solution with Smart Forklifts in Autombile Production

- Safe Remote Maintenance of Irrigation and Drainage Pumps

- Access Control with RFID System

- Colheita Seletiva de Aspargo com Robô Autônomo

- Medição de posição com RFID e encoder

- Controlador de velocidade via Radar Sensor QT50

- Guias RFID AGV em suspensão de produção

- Módulos de I/O em super iate

- Encoder sem contato em navios draga

- I/O para sistema de aspersão

- Cabine de resfriamento

- Conectividade de Rápida Desconexão

- Soluções de Automação para frio Extremo

- I/O Remoto para Guindastes

- Pontes rolantes com sistema de elevação a vácuo

- Posicionamento na montanha-russa

- Soluções para máquinas móveis

- Posicionamento exato de altura

- Detecção crítica de ângulo

- Sensor de ângulo detecta a elevação de plataforma

- Óleo & Gás

- Embalagem

- Verificação descentralizada de embalagens por RFID

- Identificação de Cartuchos de Impressão Coloridos

- Operação Confiável das Máquinas

- Verificação de Recipientes

- Monitoramento de Tampas em Garrafas

- Monitoramento de Configurações em Processos

- Identificação de Garrafas Teste

- Monitoramento de Nível de Café Moído

- Detecção de Nível em Recipientes

- Detecção de caixas transportadoras

- Histórias de Sucesso

- Farmacêutica

- End-to-End Sample Tracking with RFID

- Controle RFID para conexões de tubos em áreas Ex

- Verificação descentralizada de embalagens por RFID

- Automate Modular Skids

- Pharmaceutical Skids with Decentralized I/O Technology

- Ex Isolation in Modular Process Plants

- Control of Valve Interfaces

- Monitoramento de Atuadores de um quarto de volta

- Identificação de Tanques Portáteis

- Sinal Remoto I/O

- Planejamento e Construção de Super Skids

- Fácil Conexão de Dispositivos de Campo

- Identificação de botijões criogênicos

- Identificação de contêineres móveis

- Identificação de contêineres móveis com dispositivos portáteis

- Identificação de conexões de mangueira para precursores

- Identificação de conexões de mangueira em áreas estéreis

- Identificação de Conexões de Mangueira na Zona Ex 1

- Identificação de sacos e birreatores

- Identificação de Aplicações de Uso Único

- Histórias de Sucesso

- Transferência sem contato de energia e sinais de comutação

- Misturador Industrial Controlado por IHM

- Controle de máquina de processamento de imagem com BL20 Codesys Gateway

- RFID para Identificação de Produtos Farmacêuticos

- Speed measurement of mixing heads in magnetic stirrers

- Reading Device Detects Different Materials

- Semicondutor

Select Country

Turck worldwide