Sensores de Ângulo para sistemas de montagem

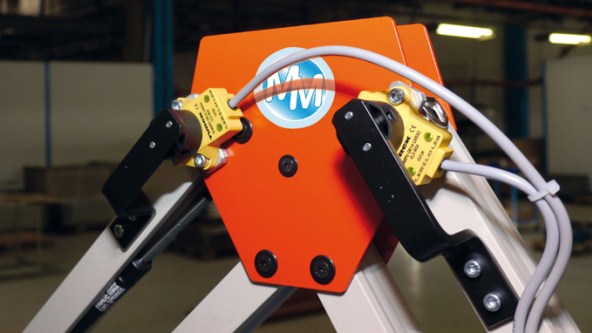

Os sistemas de montagem com braços paralelos da Möve-Metal são equipados com sensores de ângulo indutivos da Turck para garantir que os parafusos sejam inseridos exatamente nas especificações

Com os seus dispositivos de montagem e teste, a Möve-Metall GmbH, em Mühlhausen, oferece principalmente para os fornecedores de peças para automóveis. Sempre que um processo de fabricação exige intervenções manuais, as máquinas e dispositivos da Thuringia, na Alemanha, garantem condições de montagem precisas. Isto também inclui o parafusamento de bancos no veículo usando vários dispositivos de montagem com braços paralelos, para os quais as posições de braço são detectadas com os sensores de ângulo RI indutivos da Turck.

A Möve-Metall, empresa sediada na Thuringia, Alemanha, produz dispositivos de montagem com braços paralelos ou outros chamados braços de reação. A Möve-Metall projeta e produz equipamentos de montagem e teste para fornecedores de peças para automóveis. A empresa desenvolveu um braço paralelo com detecção de posição para uso em processos de montagem. Isso permite a medição de posição dos processos de parafuso e rebite e evita, de forma confiável, as peças montadas incorretamente.

A parafusadeira é presa no braço paralelo, a operação é baseada no princípio do paralelogramo e garante o posicionamento preciso e repetitivo da parafusadeira, diz Michael Zimmermann, gerente técnico da empresa. O monitoramento de posição das três juntas do braço paralelo é fornecida por sensores de ângulo indutivo Turck. O benefício disso é o fato de que as forças envolvidas nos processos de montagem também podem ser medidas. Isso elimina o efeito de torques de reação sobre o usuário.

Os parâmetros para cada conjunto de parafusos são armazenados no controlador. Se o operador desejar parafusar o primeiro parafuso, ele guia o braço para a posição apropriada. O controlador registra a posição correta e libera a energia ou o ar comprimido para a chave de fenda (primeiro OK). O operador aperta o parafuso até que o controlador tenha registado o número necessário de rotações da parafusadeira (segundo OK) e requer que o torque necessário foi alcançado (terceiro OK), o que garante que o parafuso está corretamente encaixado. Somente quando estes três OKs tiverem sido registrados pelo controlador, pode ser montado o próximo parafuso: se a sequência foi previamente programada, só é possível ajustar o parafuso que foi armazenado no controlador como o segundo parafuso.

Sensores tolerantes

"O monitoramento de posição é relativamente novo", Zimermann explica. "Isto oferece um nível adicional de segurança para o processo de montagem e também é fácil de implementar com o sensor de ângulo indutivo. Um grande benefício do sensor Turck é a sua operação sem contato, portanto, não requer nenhuma conexão mecânica ao elemento de posicionamento. A tolerância de quatro milímetros para o deslocamento do elemento de posicionamento ajuda-nos consideravelmente com o processo de montagem: já não temos de ajustar tão precisamente e proteger o sensor do contato, uma vez que os pequenos impactos não prejudicam a medição".

Outro benefício do sensor de ângulo RI é a sua imunidade a campos magnéticos e ambientes metálicos. A maioria dos outros sensores no mercado tem uma conexão mecânica entre o codificador rotativo e o sensor ou são suscetíveis a campos magnéticos produzidos por motores grandes ou equipamentos de soldagem.

- Automotiva

- Flexibilidade modular e segurança na produção de filtros

- Cabo com monitoramento integrado evita desligamentos indesejados

- Acopladores Indutivos Garantem Alimentação Precisa

- Gestão de montagem com uma conexão MES direta

- Detecção de veículos na Produção Automobilística

- Detecção de skid na produção automotiva

- Eliminação de falhas na identificação de para-choques

- Solução RFID assegura a qualidade das baterias de íons de lítio

- Medição de Nível em Linha de Revestimento por Imersão

- Controle de nível no sistema de lubrificação central

- Qualidade da operação do robô na instalação de para-brisas

- Inclinômetro acelera o alinhamento da plataforma

- Controle e Monitoramento de condições em Motores

- Sinais de segurança dos processos do módulo IP67 híbrido

- Monitoramento descentralizado de estações de refrigeração com RFID

- Células robóticas para solda em Rede Ethernet

- Monitorando o circuito de resfriamento em equipamentos de soldagem

- Monitoramento de fluxo em lavagem de peças automotivas

- Monitoramento de Condição de Motores como Retrofit

- Monitoramento do lubrificante de refrigeração em CNC

- Prensas de metal com identificação da ferramenta

- Detecção de porcas de solda

- Identificação de Skid

- Montagem Robótica Eficiente com Módulos I/O Remoto IP67

- Verificação sem contato para paletes transportadores

- Detecção de nível de itens com RFID UHF

- Monitoramento do lubrificante de refrigeração em máquinas

- Controle de pressão hidráulica em prensas

- Medição da pressão de processo nos elevadores

- Histórias de sucesso

- Planta Modular para Produção Flexível e Eficiente

- Sensor a Laser Detecta Parachoques Pretos na Célula de Montagem

- Tecnologia de segurança descentralizada para produção modular

- Automatização Eficiente com PLCs IP67 em transportes modulares

- Rastreabilidade e eficiência em mudanças seguras de ferramenta

- Solução RFID guia AGVs na Produção de Suspensão

- IO-Link na produção de Escapamentos

- Identificação do carregador da peça na produção de Ventilação Traseira para BMW

- Detecção de porca para solda

- Tecnologia RFID na Indústria Automotiva: Da Fábrica ao Fornecedor

- RFID na Produção de Motores garante eficiência e acesso facilitado aos dados

- Produção de Para-choques com Identificação por RFID

- Sensores, conectividade e RFID para pintura automotiva

- Sensores de Soldagem e Montagem de Veículos

- Sensores de Ângulo para sistemas de montagem

- Identificação de Ferramenta com RFID

- Rastreabilidade Precisa com RFID BL ident e Sensores Fator 1

- RFID em montagem de carrocerias

- IO-Link facilita a produção de engrenagens de transmissão

- Química

- Liquefação Segura de Hidrogênio com Sistema de I/O Excom

- Decentralized Automation in Ex Areas

- Controle RFID para conexões de tubos em áreas Ex

- Ethernet para economizar espaço na Sala de Instrumentação e Controle

- Automação baseada em Ethernet para Skids Modulares em Áreas Ex

- Interface Ex em plantas de processos modulares

- Detecção de Pigs

- Sinal Remoto de I/O

- Fácil conexão com dispositivos de campo

- Processamento de Sinais com Sistema I/O no Painel de Controle

- Separação de sinal com tecnologia de interface no painel de controle

- Identificação de Conexões de Mangueira

- Monitoramento Eficiente de Condições de Painéis

- Monitoramento de abertura de válvulas com atuadores

- Planejamento e Montagem de Soluções de Sistema

- Histórias de Sucesso

- Resfriamento de fornos industriais com sensores de fluxo FS+

- Sistema I/O Excom cria espaço em salas de I&C

- RFID para Zona 2 e 22

- Controle de Testes Eficiente

- Comunicação de campo intrinsecamente segura

- Parceria para Sistema de controle de Processo

- I/O Remoto para área classificada

- Sensoriamento da Posição de Válvulas

- Flexibilidade com Fieldbus

- Gestão de Ativos com I/O Remoto

- Posicionamento correto com RFID na produção de carboneto

- Conversão rápida em espaço restrito

- Energia

- Sistema RFID para identificação de transportadores de células solares

- Sistema de I/O Descentralizado para Áreas Ex em Estações de Abastecimento de Hidrogênio

- Decentralized I/O Solution in Ex Zone for H2-Fueling Station

- I/O Module Facilitates Setup and Mobile Use of Fuel Cell Test Stand

- Posicionamento do Rotor em turbinas Eólicas

- I/O Remoto IP67 em Produção de Carvão

- RFID identifica cubículos de média tensão

- I/O Remoto IP67 em Planta de Biogás

- Alimentícia

- Sensor de monitoramento de condição automatiza o controle climático

- Monitoramento de Condições em Painéis de Controle

- Monitoramento de Condição em Armazéns

- Controle de espessuras de massas em Máquinas de Enrolamentos

- Identificação de recipientes para alimentos

- Verificando Recipientes

- Detector de posição de válvula

- Detecção em Tubos Angulares

- Identificação de moldes de chocolate

- Histórias de Sucesso

- Manutenção baseada em nuvem para geradores de vapor

- RFID Support Enables Track and Trace in Food Production

- Grist for the Mill

- Controle descentralizado de módulos em câmara frigorífica

- Rastreamento com RFID na produção de carne

- Encoder sem contato no processamento de batatas

- UHF RFID no Centro de Distribuição de Alimentos

- RFID para produção de chocolate

- I/O Distribuído para Equipamentos Alimentícios

- I/O Remota para Destilaria

- RFID e Autoclaves

- Transparência na fabricação do chocolate

- Fontes de alimentação IP67 para transportadores

- Identificação no Armazenamento de Produtos Alimentícios

- Intralogística

- Controle Descentralizado de Módulos de Esteiras

- Tracking Big Bags with RFID

- Distance Detection in Container Cranes

- Controle de acesso em áreas protegidas com RFID

- Muting descentralizado de equipamentos de proteção eletro sensíveis

- Módulos de I/O controlam esteiras transportadoras

- Detecção Rápida de tags nos Portões do Armazém

- Item-level Detection with UHF RFID

- Manutenção preventiva em correias transportadoras

- Detection of Transport Containers

- Detecção de nível em recipientes e garrafas

- Identificação de Recipientes (Cryovessels)

- Identificação de recipientes móveis com dispositivos portáteis

- Identification of Food Containers

- Identificação de para-choques just-in-sequence (JIS)

- Condition Monitoring in Storage Rooms

- Proteção contra colisão de contêineres

- Histórias de Sucesso

- Digitalização eficiente da Tecnologia de Transportadores

- Sustainable Tracking of RTIs thanks to RFID

- RFID HF facilita o armazenamento de sementes

- RFID Enables Unmanned Store at Major Building Site

- Módulos de I/O de segurança melhoram o desempenho na intralogística

- Shipment Tracking for Raw Materials

- Solução de rastreamento baseado em RFID para redução de erros no carregamento

- RFID-based Tracking of Inbound and Outbound Materials

- Solução RFID UHF Descentralizada

- Contact-free Encoder in Potato Production

- Decentralized Control Modules in Coldstore

- Controle de Velocidade com Sensor Radar QT50

- Fontes de Alimentação IP67 para Transportadores

- Sistema transportador modular na produção de baterias

- Solução RFID para armazéns e centros de distribuição

- AGV guiado por RFID na produção de suspensões

- Identificação de Fármacos por RFID

- UHF RFID in Food Distribution Center

- Mobile Equipment

- Animal and Object Detection on the Combine Harvester

- Sensor de monitoramento de condições automatiza o controle climático

- Sensores ultrassônicos para compensação automática de inclinação

- Linhas de Distribuição para Pulverizadores de Campo

- Medição do ângulo em um pulverizador de campo

- Determinando a posição angular do guindaste

- Medição de inclinação de dois eixos em uma colheitadeira

- Proteção contra colisão em empilhadeiras de alcance

- Cases de Sucesso

- RFID Solution with Smart Forklifts in Autombile Production

- Manutenção Remota Segura de Bombas de Irrigação e Drenagem

- Access Control with RFID System

- Colheita Seletiva de Aspargo com Robô Autônomo

- Medição de posição com RFID e encoder

- Controlador de velocidade via Radar Sensor QT50

- Guias RFID AGV em suspensão de produção

- Módulos de I/O em super iate

- Encoder sem contato em navios draga

- I/O para sistema de aspersão

- Cabine de resfriamento

- Conectividade de Rápida Desconexão

- Soluções de Automação para frio Extremo

- I/O Remoto para Guindastes

- Pontes rolantes com sistema de elevação a vácuo

- Posicionamento na montanha-russa

- Soluções para máquinas móveis

- Posicionamento exato de altura

- Detecção crítica de ângulo

- Sensor de ângulo detecta a elevação de plataforma

- Óleo & Gás

- Embalagem

- Verificação descentralizada de embalagens por RFID

- Identificação de Cartuchos de Impressão Coloridos

- Operação Confiável das Máquinas

- Verificação de Recipientes

- Monitoramento de Tampas em Garrafas

- Monitoramento de Configurações em Processos

- Identificação de Garrafas Teste

- Monitoramento de Nível de Café Moído

- Detecção de Nível em Recipientes

- Detecção de caixas transportadoras

- Histórias de Sucesso

- Farmacêutica

- End-to-End Sample Tracking with RFID

- Controle RFID para conexões de tubos em áreas Ex

- Verificação descentralizada de embalagens por RFID

- Automate Modular Skids

- Pharmaceutical Skids with Decentralized I/O Technology

- Ex Isolation in Modular Process Plants

- Control of Valve Interfaces

- Monitoramento de Atuadores de um quarto de volta

- Identificação de Tanques Portáteis

- Sinal Remoto I/O

- Planejamento e Construção de Super Skids

- Fácil Conexão de Dispositivos de Campo

- Identificação de botijões criogênicos

- Identificação de contêineres móveis

- Identificação de contêineres móveis com dispositivos portáteis

- Identificação de conexões de mangueira para precursores

- Identificação de conexões de mangueira em áreas estéreis

- Identificação de Conexões de Mangueira na Zona Ex 1

- Identificação de sacos e birreatores

- Identificação de Aplicações de Uso Único

- Histórias de Sucesso

- Transferência sem contato de energia e sinais de comutação

- Misturador Industrial Controlado por IHM

- Controle de máquina de processamento de imagem com BL20 Codesys Gateway

- RFID para Identificação de Produtos Farmacêuticos

- Speed measurement of mixing heads in magnetic stirrers

- Reading Device Detects Different Materials

- Semicondutor

Select Country

Turck worldwide